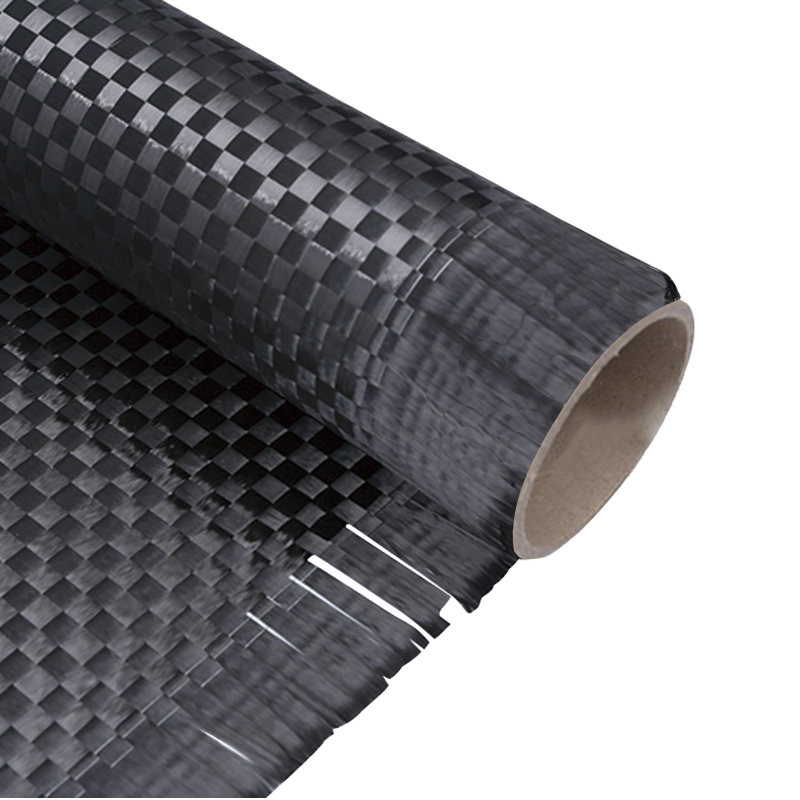

Det strukturelle grundlag for 1K carbon fiber almindelig vævning

1K Carbon Fiber Plain Weave, "1K" her indikerer tydeligt, at kulfibertrækket er sammensat af 1000 filamenter. Sammenlignet med de almindelige 3K- og 12K carbonfibre har 1K carbonfiber markant færre filamenter. Denne grundlæggende egenskab har en dybtgående indflydelse på dens efterfølgende strukturelle dannelse og ydeevne fra roden.

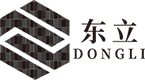

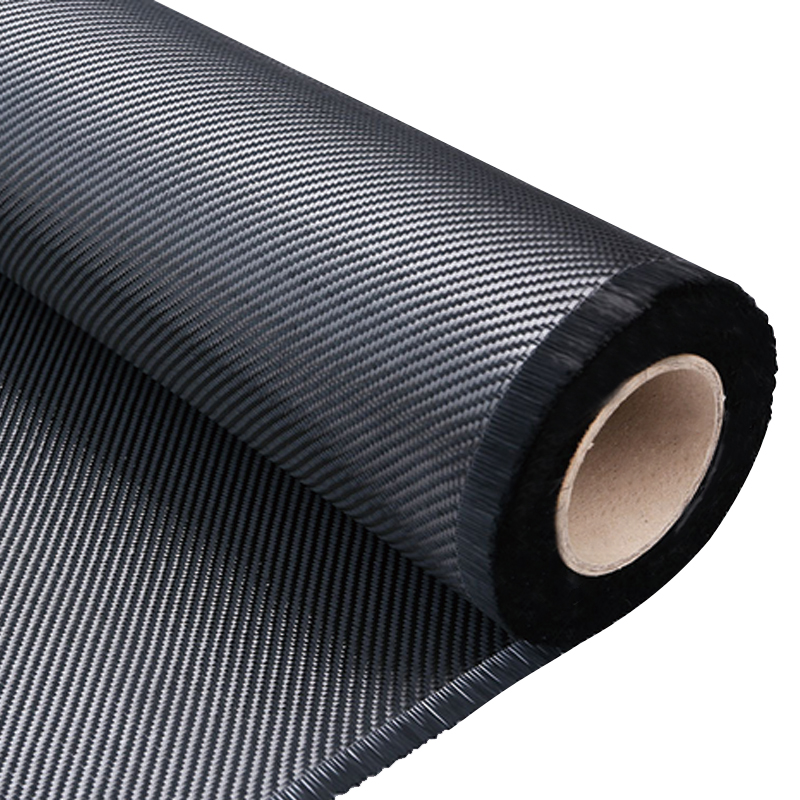

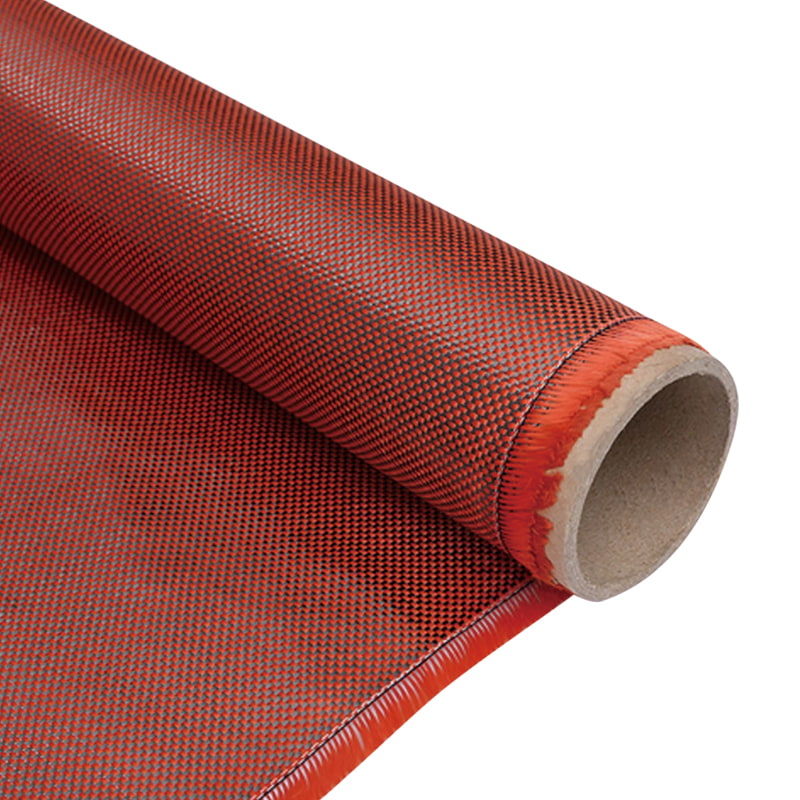

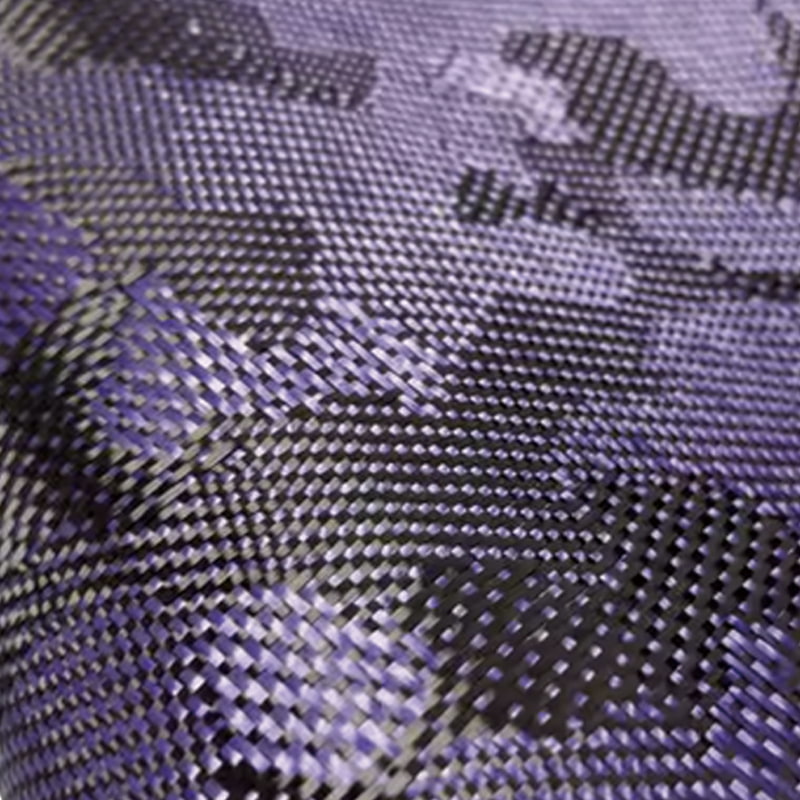

1K/3K/12K Carbon Fiber Plain Weave Fabric

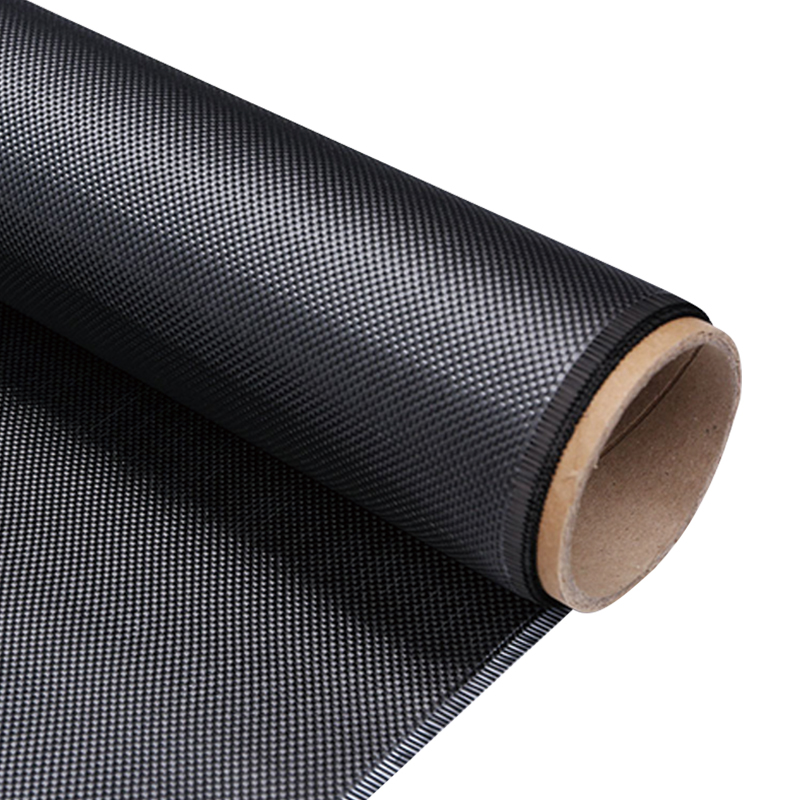

I vævningsprocessen kan hvert glødetråd på grund af det relativt lille antal filamenter opnå mere plads i vævestrukturen og derved opnå et mere regelmæssigt og ordnet arrangement. Når den almindelige vævningsproces vedtages, følger Warp og Weft garn strengt den sammenvævende regel om en op og en ned, og de hører frem og tilbage med hinanden. Dette strenge og almindelige vævningsmønster skaber i sidste ende en ekstremt fin og delikat strukturstruktur på 1K carbon fiber almindelig vævning. Dens kludoverflade præsenterer en delikat og glat struktur, som om det er et fint kunstværk omhyggeligt udskåret af tophåndværkere med en ensartet og stram struktur og næsten ingen åbenlyse huller eller mangler.

Denne unikke mikrostruktur lægger et solidt fundament for den efterfølgende ekstraordinære ydelse af 1K carbon fiber almindelig vævning med hensyn til styrke og modul. Den stramme og regelmæssige fiberarrangement reducerer sandsynligheden for interne strukturelle defekter i høj grad, så når de udsættes for eksterne kræfter, kan stress overføres effektivt og jævnt langs fiberen, hvilket effektivt undgår strukturel skade forårsaget af lokal stresskoncentration og tilvejebringer en stærk garanti for at opretholde strukturel integritet under komplekse stressmiljøer.

Produktionsprocessenes indvirkning på ydeevne på ydeevne

(I) Produktionslink med kulfiber

Forbehandling af råmateriale: Produktionen af 1K carbonfiber starter med den strenge screening af råmaterialer af høj kvalitet. Polyacrylonitrilfiber, asfaltfiber eller viskosefiber vælges normalt som de indledende råmaterialer. Kvaliteten af disse råvarer er direkte relateret til kvaliteten af den endelige kulfiber. Før den går ind i den formelle produktionsproces, skal den gennemgå flere fine forbehandlingsprocesser. Ved at tage panfiber som et eksempel skal det først behandles strengt for at fjerne urenheder, oliepletter og mulige upolymeriserede monomerer fastgjort til fiberoverfladen gennem kemisk rengøring, filtrering og andre midler for at sikre råmaterialets høje renhed. Dette trin er afgørende for stabiliteten af fiberstrukturen og ensartetheden af ydeevne under den efterfølgende carboniseringsproces. Tilstedeværelsen af urenheder kan forårsage lokale defekter under carbonisering, hvilket alvorligt påvirker styrken og modulet af kulfiberen.

Kontrol af carboniseringsproces: Carbonisering er kerneforbindelsen til konvertering af forbehandlede fibre til carbonfibre. Den nøjagtige kontrol af nøgleparametre såsom temperatur, tryk og tid i denne proces er en kunst. For 1K carbonfiber på grund af sin tyndere enkelt filamentdiameter er præcisionskravene til processtyring under carboniseringsprocessen næsten hårde sammenlignet med høj-K carbonfibre.

I opvarmningsstadiet skal temperaturen hæves til det forudbestemte interval med en ekstremt langsom og ensartet hastighed. Dette skyldes, at en for hurtig opvarmningshastighed kan forårsage en kraftig stigning i termisk stress inde i fiberen, hvilket forårsager fiberbrud eller intern strukturel deformation. Når temperaturen når et specifikt carboniseringsområde, forekommer komplekse kemiske ændringer inde i fiberen, ikke-kulstofelementer undslipper gradvist i form af gas, og kulstofelementer begynder at omarrangeres og krystalliseres for at danne en stærkt orienteret grafitmikrokrystallinsk struktur. I denne proces hjælper præcis kontrol af trykmiljøet med at fremme det ordnede arrangement af kulstofelementer og forbedre krystalliniteten og orienteringen af kulstoffibre. På samme tid varer carboniseringstiden i flere timer, og den specifikke varighed afhænger af egenskaberne ved råmaterialerne og målproduktets ydelse. Præcis tidskontrol kan sikre, at carboniseringsreaktionen er tilstrækkelig og moderat, idet man undgår en ufuldstændig reaktion, der fører til dårlig ydeevne af kulfiber og forhindrer overdreven carbonisering i at øge fiberbutikken. Gennem en sådan fin carboniseringsprocesstyring kan 1K carbonfiber danne en mikrostruktur af høj kvalitet, lægge et solidt ydelsesfundament til efterfølgende vævning i klud og fremstille sammensatte materialer.

(Ii) Vævningsprocesoptimering

Garanti for udstyrets nøjagtighed: I processen med at væve 1K carbonfiber i almindelig klud spiller avanceret vævningsudstyr en nøglerolle. Denne type udstyr er udstyret med et sofistikeret bevægelseskontrolsystem, der kan kontrollere sammenvævningen af Warp og Weft garn ekstremt nøjagtigt. Den elektroniske jacquard -teknologi kan nøjagtigt kontrollere løft- og sænkningsbevægelsen af hvert varpgarn i henhold til det forudindstillede vævningsmønster for at sikre nøjagtig sammenvævning med skudgarnet. På samme tid overvåger spændingssensoren spændingen af garnet i realtid, og den automatiske justeringsindretning bruges til dynamisk at justere spændingen, så Warp- og Weft -garnene altid opretholder ensartet og passende spænding under vævningsprocessen. Til vævning af 1K carbonfiber almindelig klud kan for høj spænding få monofilamentet til at bryde, mens for lav spænding vil gøre vævningsstrukturen løs og påvirke kludets samlede ydelse.

Justering af procesparametre: Ud over udstyrsnøjagtighed er optimering af vævningsprocesparametre også et vigtigt middel til at forbedre kvaliteten af 1K carbon fiber almindelig klud. Vævningshastighed er en nøgleparameter. For 1K carbonfiber styres vævningshastigheden normalt på et relativt lavt niveau. Dette skyldes, at den nederste vævningshastighed hjælper operatører med at observere og kontrollere vævningsprocessen og straks opdage og løse mulige problemer såsom monofilamentvikling og ødelagte ledninger. Langsom vævningshastighed kan reducere den mekaniske skade på monofilamentet under vævningsprocessen og opretholde monofilamentets integritet og originale ydeevne i størst grad. Ved at justere den sammenvævende vinkel på varp- og skudgarnene, ændre indsættelsesmetoden for skudgarnene og andre procesparametre, kan strukturen af den almindelige klud yderligere optimeres for at gøre den mere kompakt og stabil og derved give fuldt spil til styrken og modulusfordelene for 1K carbonfiber selv.

Analyse af styrke og modulpræstationsfordele

(I) Opnå mekanisme med høj styrke

Mikrostrukturfordele: Når 1K carbon fiber almindelig vævet klud er sammensat med matrixmaterialer såsom harpiks til at fremstille sammensatte materialer, demonstreres dens fremragende ydelse i styrke fuldt ud. I mikrostrukturen af det sammensatte materiale er 1K carbonfibermonofilamenterne meget regelmæssigt arrangeret under vævningsprocessen, så efter at være sammensat med matrixmaterialet, kan orienteringen og fordelingen af fibrene kontrolleres ekstremt nøjagtigt. Undersøgelser har vist, at orienteringsgraden af 1K carbonfiber i det sammensatte materiale er ekstremt høj, hvilket betyder, at de fleste af carbonfibermonofilamenterne kan være i den bedste bærende retning, når materialet er stresset. Når det sammensatte materiale udsættes for trækkekraft med træk, kan stresset hurtigt og effektivt overføres langs carbonfibermonofilamenterne. Fordi hvert monofilament kan give fuldt spil til sine høje styrkeegenskaber, kan hele sammensat materiale modstå stor trækkraft uden deformation eller brud, hvilket har betydelige fordele i forhold til trækstyrken i almindeligt stål.

Forstærkning af interface -binding: Ud over orienterings- og distributionsfordelene ved selve fiberen er den gode interface -binding mellem 1K carbon fiber almindelige vævet klud og matrixmaterialet også en af de vigtigste faktorer for at opnå høj styrke. I forberedelsesprocessen med sammensatte materialer kan grænsefladebindingens ydelse mellem carbonfiber og matrixharpiks forbedres markant ved kemisk behandling af overfladen af kulfiber eller ved hjælp af specielle koblingsmidler. Aktive funktionelle grupper introduceres på overfladen af kulfiber ved oxidationsbehandling. Disse funktionelle grupper kan reagere kemisk med harpiksmolekyler for at danne kemiske bindinger og derved forbedre grænseflademålingen mellem fiber og matrix. God grænsefladebinding gør det muligt at overføres og fordeles effektivt mellem fiber og matrix effektivt, når det sammensatte materiale udsættes for stress, idet man undgår forekomsten af fiasko -fænomener, såsom grænsefladeafdragelse, og forbedrer den samlede styrke af kompositmaterialets samlede styrke yderligere.

(Ii) Det iboende princip om høj modul

Bidrag fra kulfiber iboende ydeevne: Modul er en vigtig indikator for materialets evne til at modstå elastisk deformation, og 1K carbon fiber almindelig væver klarer sig også godt i denne henseende. Den høje modul på 1K carbon fiber almindelig vævning skyldes først og fremmest den høje kvalitet af carbonfiberen selv. Under produktionsprocessen, gennem præcis processtyring, dannes en meget orienteret grafitmikrokrystallinsk struktur inde i kulfiberen. Denne struktur giver kulfiberen ekstremt høj aksial stivhed, hvilket gør det muligt for carbonfiberen effektivt at modstå deformation, når den udsættes for stress. Forskningsdata viser, at trækmodulet af 1K carbonfiber af høj kvalitet har en betydelig fordel i forhold til nogle kulfiber eller andre traditionelle fibermaterialer af lav kvalitet eller andre traditionelle fibermaterialer. I 1K Carbon Fiber Plain Weave på grund af det lille antal monofilamenter og regelmæssigt arrangement, kan carbonfibrene arbejde effektivt sammen, når de udsættes for eksterne kræfter. Når materialet udsættes for træk- eller trykspænding, kan tilstødende carbonfibre understøtte hinanden og dele den ydre kraft sammen og derved modstå deformation og gøre hele den almindelige vævning til en højere modulegenskab.

Composite Material Synergy: I det sammensatte materialesystem forbedrer synergien mellem 1K carbonfiber almindeligt vævning og matrixmaterialet yderligere materialets modul. Som en kontinuerlig fase kan matrixmaterialet jævnt overføre eksterne kræfter til kulfiberen, mens den laterale deformation af carbonfiberen begrænser den laterale deformation af carbonfiberen. Som en forstærkende fase giver 1K Carbon Fiber Plain Weave den vigtigste bærende kapacitet til det sammensatte materiale med dets høje modulegenskaber. I 1K carbonfiber almindelig klud forstærket polymermatrixkompositter, ved rationelt at designe forholdet mellem fiber og matrix og grænsefladestrukturen, kan modulet af kompositmaterialet forbedres markant, hvilket er meget højere end modulet af rent matrixmaterialer og kan imødekomme behovene hos mange applikationsscenarier med ekstremt høje krav til materialestivhed.