På baggrund af stadig strenge globale energibesparelses- og emissionsreduktionspolitikker er bilens letvægt blevet en uundgåelig tendens i udviklingen af industrien. Carbon Fiber Prepreg er et højtydende sammensat materiale takket være dets fremragende styrke-til-vægt-forhold og fremragende designfrihed og bliver gradvist et nøglemateriale inden for bilproduktionsområdet. Efterhånden som nye energikøretøjer fortsætter med at øge deres rækkevidde for rækkevidde, bliver applikationsværdien af carbonfiberforpreg stadig mere fremtrædende, og de store bilproducenter har øget deres investering i F & U i dette materiale for at få en teknologisk fordel i den hårde markedskonkurrence.

Tekniske funktioner og fordele ved carbonfiber Prepreg

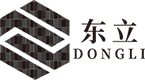

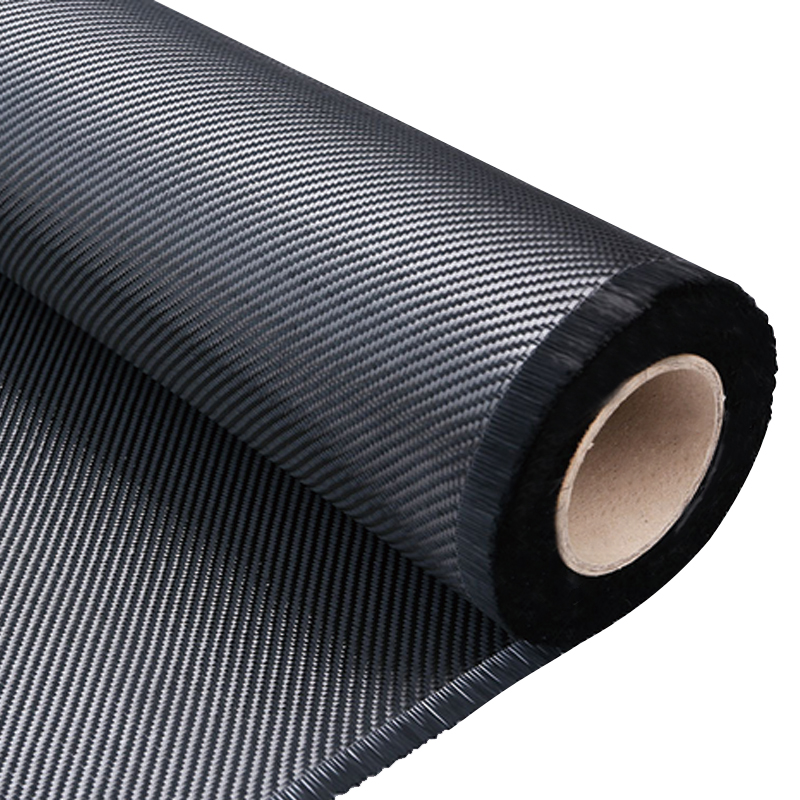

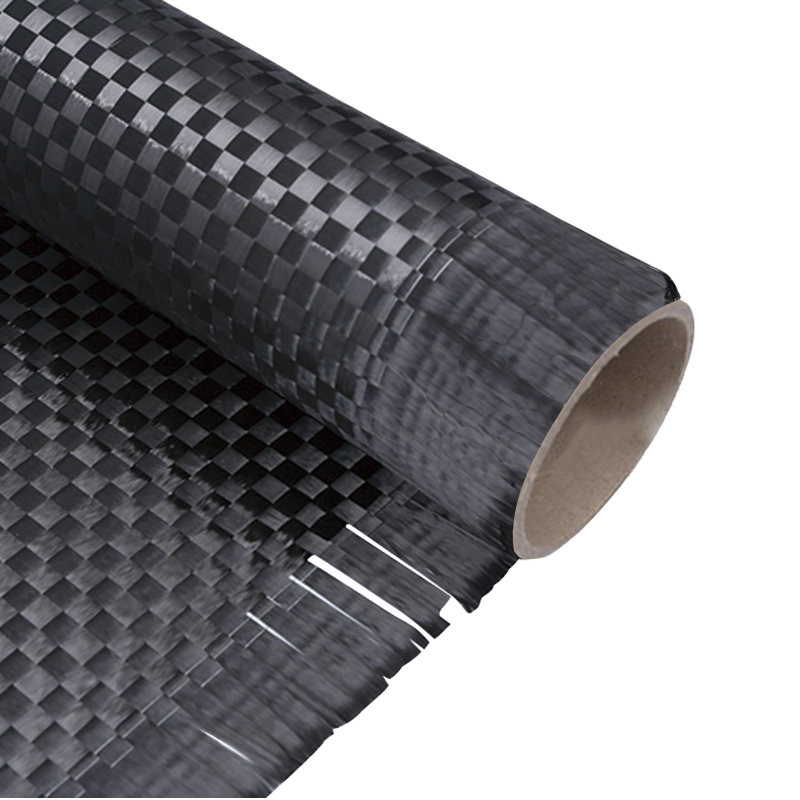

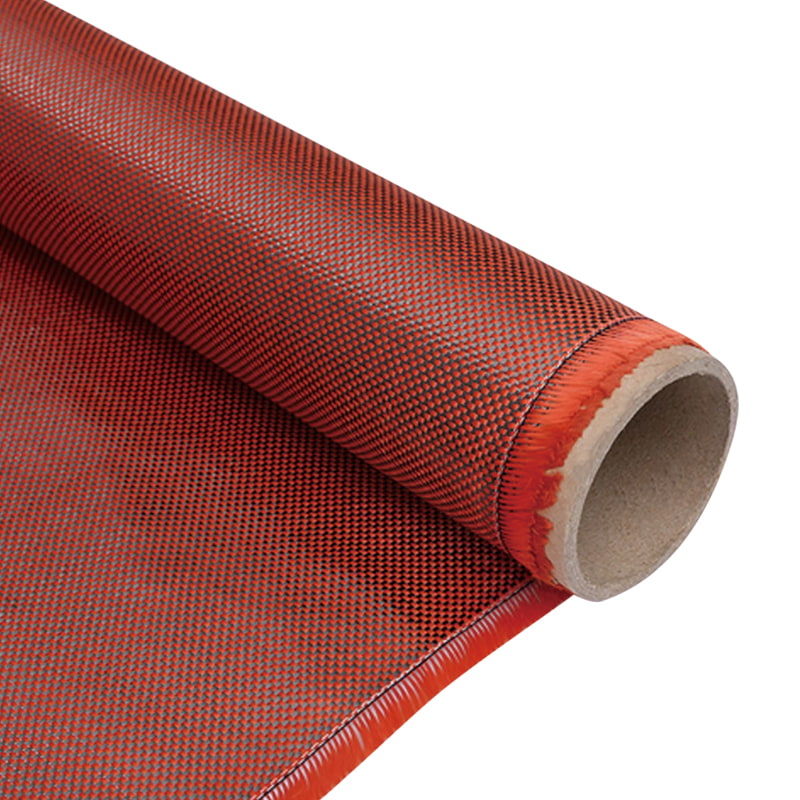

Carbon Fiber Prepreg er et sammensat materiale lavet af forudimprægneret og hærdet carbonfiber og harpiksmatrix med fysiske egenskaber, der er uforlignelige med traditionelle metalmaterialer. Dens mest betydningsfulde fordel ligger i sin ekstremt høje specifikke styrke og specifikke modul, som kan opnå betydeligt vægttab og samtidig sikre strukturel styrke. Sammenlignet med almindelige kulfibermaterialer gør forprep -processen bindingen mellem fiber og harpiks mere ensartet og tæt, hvilket opnår mere stabile mekaniske egenskaber og bedre træthedsmodstand. Inden for bilproduktion kan dette materiale effektivt forbedre køretøjets strømpræstation og energieffektivitet og samtidig forbedre sikkerhedsbeskyttelsesfunktionerne.

Foruden mekaniske egenskaber har carbonfiber forpreg også fremragende korrosionsmodstand og dimensionel stabilitet. I modsætning til metalmaterialer, der er modtagelige for miljøfaktorer, kan carbonfiberforpreg opretholde stabil ydeevne i fugtig, høj temperatur eller kemisk korroderede miljøer. Denne funktion gør det særligt velegnet til brug i nøglekomponenter såsom elektrisk køretøjsbatteri, der giver pålidelige garantier for sikkerheden for hele køretøjet. Derudover giver materialernes designbarhed også flere muligheder for automobilstylinginnovation.

Innovativ anvendelse af carbonfiber forpreg i bilproduktion

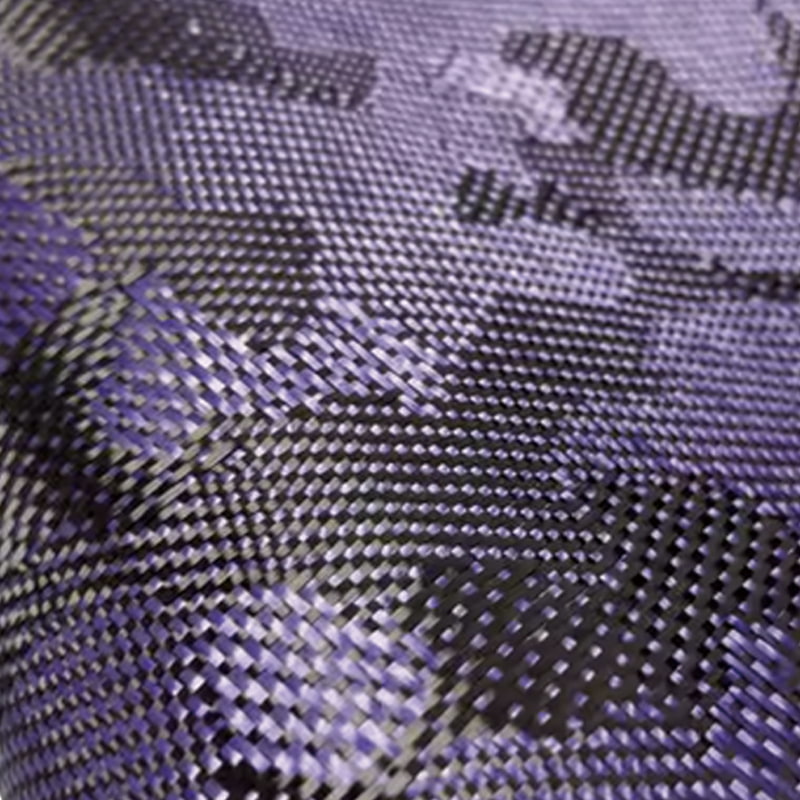

I moderne bilteknik er anvendelsen af carbonfiber forpreg gradvist trængt ind fra avancerede sportsbiler til mainstream-modeller. Kropstrukturelle dele er et af de vigtigste anvendelsesområder. Kropspanelerne og rammestrukturer fremstillet af carbonfiber prepreg kan opnå en vægttabseffekt på 30%-50%, samtidig med at de opretholder og endda forbedrer kollisionssikkerheden. Mange bilproducenter udvikler modulære kropsdesign baseret på carbonfiber forpreg for at nå målet om lokal forstærkning ved at optimere materialelægningsløsninger.

Kraftsystemer er en anden vigtig applikationsretning. Batteripakkehuset på elektriske køretøjer fremstilles af carbonfiber forpreg, som ikke kun reducerer vægten og forbedrer batteriets levetid, men også effektivt blokerer risikoen for termisk løb. Nogle førende virksomheder er begyndt at forsøge at anvende carbonfiber -prepreg på nøglekomponenter såsom motoriske huse og yderligere optimere energitætheden i kraftsystemet gennem materiel innovation. Chassiskomponenter drager også fordel af påføring af dette materiale, hvor det lette ophængssystem og drivakslen forbedrer køretøjets dynamiske responsydelse.

Gennembrud fremskridt inden for produktionsprocessen

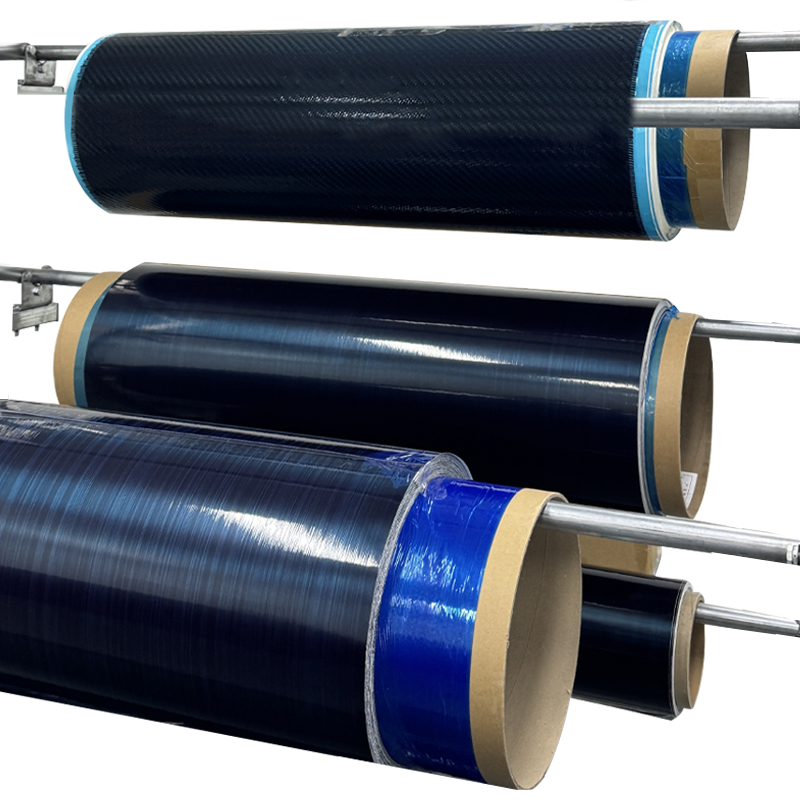

Carbon Fiber Prepreg har gjort betydelige fremskridt inden for produktionsteknologi i de senere år og lægger grundlaget for sin store applikation inden for bilproduktion. Modenheden af automatiseret lægningsteknologi har forbedret produktionseffektiviteten i høj grad, og den robotassisterede forpregeringssystem kan opnå præcis støbning af komplekse buede overfladekomponenter. På samme tid har udviklingen af den lavtemperaturhærdningsharpikssystem med succes reduceret produktionsenergiforbruget og gjort fremstillingsprocessen for carbonfiber forpreg mere miljøvenlig og økonomisk.

Hurtig hærdningsproces er et andet vigtigt gennembrud. Traditionelle kulfiberforpreg kræver op til timers hærdningstid, mens nye katalytiske systemer kan forkorte denne proces til snesevis af minutter, hvilket i høj grad forbedrer produktionseffektiviteten. Nogle innovative virksomheder udvikler mikrobølgeassisteret hærdningsteknologi til yderligere at optimere hærdningsprocessen gennem selektiv opvarmning. Disse teknologiske fremskridt har forbedret gennemførligheden af carbonfiberforpreg i masseproduktion af biler.

Udfordringer og udviklingstendenser, der står over for carbonfiber Prepreg

Selvom Carbon Fiber Prepreg har et stort potentiale i letvægtning af biler, står dens store applikation stadig over for flere udfordringer. Omkostningsfaktor er den største begrænsning, og den aktuelle pris på carbonfiberforpreg er stadig markant højere end for traditionelle metalmaterialer. Omkostningerne ved råvarer og kompleksiteten af produktionsprocessen skubber sammen prisen på det endelige produkt, som til en vis grad begrænser dens anvendelse i økonomiske modeller. Derudover er manglen på genbrugssystem også et problem, som branchen har brug for at løse. Sådan realiseres den cirkulære økonomiudnyttelse af carbonfiber forpreg er blevet et forskningshotspot.

Fremtidige udviklingstendenser viser, at carbonfiber forpreg-teknologi vil udvikle sig til multifunktionsintegration. Forskere udvikler nye prepregs med intelligente funktioner såsom selvhelbredelse og selvinduktion. Disse innovationer forventes at revolutionere overvågning og vedligeholdelse af bilindustrien. I mellemtiden vil anvendelsen af biobaserede harpikser og genanvendelige kulstoffibre forbedre materialets bæredygtighed. Med den kontinuerlige optimering af produktionsprocesser og fremkomsten af skalaeffekter forventes carbonfiberforpreg at opnå et betydeligt fald i omkostningerne i de næste 5-10 år, hvilket fremskynder sin populariseringsproces i bilindustrien.