I. Hjørnestenen i materialer med højt ydeevne

I det store logskab inden for moderne materialevidenskab, Vævet kulstofstof Uden tvivl har en central position. Det er ikke kun et enkelt materiale, men den intelligente fusion af højtydende carbonfibre med sofistikerede vævningsteknikker. I det væsentlige er det en fleksibel arklignende struktur dannet ved sammenvævning af tusinder af hårtynde kulstoffibre gennem specifikke vævningsmønstre, såsom almindelig, twill eller satinvæv. Denne unikke struktur giver den fremragende mekaniske egenskaber i flere retninger, hvilket gør det til en kernekomponent inden for sammensatte materialer.

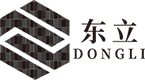

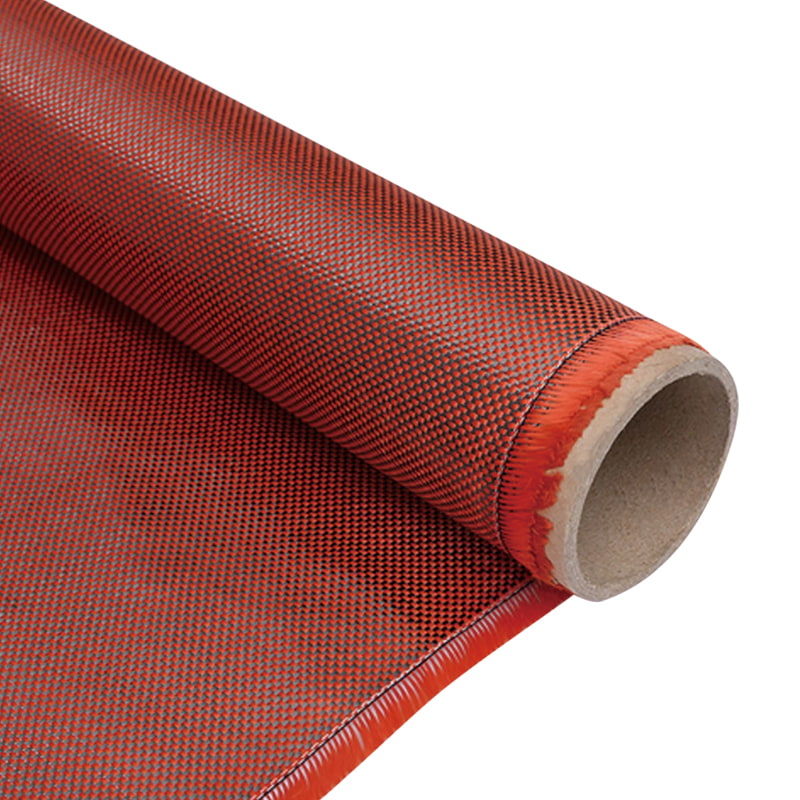

Slidbestandig og høj-temperaturresistent kulfiber twill vævestof

Den grundlæggende værdi, der gør vævet kulstofstof uundværlig i moderne ingeniørarbejde ligger i sin perfekte kombination af Letvægt, høj styrke og høj designbarhed . Sammenlignet med traditionelle metalmaterialer kan carbonfiberstof markant reducere strukturel vægt, mens den tilbyder styrke og stivhed, der ofte overgår metaller. Denne høje specifikke styrke og specifikke modul giver designere og ingeniører mulighed for at overvinde begrænsningerne i konventionelle materialer og skabe mere effektive, energibesparende og overlegenpresterende produkter. Af afgørende betydning ved at vælge forskellige typer carbonfibre, vævningsmønstre og efterfølgende harpiksimprægnering og hærdningsprocesser kan de endelige sammensatte materiales egenskaber præcist indstilles til at imødekomme forskellige komplekse og strenge anvendelseskrav.

Udviklingshistorikken for selve kulfiberkompositter er et mikrokosmos af kontinuerlig fremskridt inden for materialevidenskab og ingeniørteknologi. Fra sine indledende efterforskningsapplikationer i rumfart til dens udbredte penetration i dag i industrier som bilindustrien, sport, energi og endda medicinske områder har Weaving Technology spillet en afgørende rolle. Det forbedrer ikke kun den samlede strukturelle stabilitet af carbonfibre, men forbedrer også deres processabilitet og formbarhed, hvilket gør det muligt for carbonfiberkompositter at tilpasse sig de komplekse geometrier og mekaniske krav til forskellige produkter i forskellige former, hvilket lægger et solidt fundament til design og fremstilling af høje performansstrukturer.

Ii. Mikro- og makrostruktur af vævet kulstofstof

Den ekstraordinære ydeevne af vævet kulstofstof stammer grundlæggende fra dets unikke bestanddelmateriale - carbonfiber - og de geniale vævningsprocesser, der binder disse fibre sammen. At forstå begge er nøglen til at dykke ned i dette højtydende materiale.

2.1 Karbonfiberfilamenter:

Carbonfiber er grundstenen af vævet kulstofstof, en høj styrke, høj-modulusfiber med et kulstofindhold på over 95%. Baseret på forløbermaterialet er carbonfibre primært kategoriseret i Polyacrylonitril (PAN) -baseret kulfiber and Pitch-baseret kulfiber blandt andet. Pan-baserede kulfiber er den mest anvendte type på markedet på grund af dets fremragende mekaniske egenskaber og relativt modne produktionsprocesser. Pitch-baseret kulfiber udviser på den anden side unikke fordele i specifikke anvendelser, især hvor der kræves høj modul og termisk ledningsevne.

Uanset type har carbonfibre en række kritiske præstationsindikatorer: ekstremt høj Trækstyrke (ofte flere gange stål), fremragende Trækmodul (dvs. stivhed) og meget lav densitet . Disse egenskaber gør kulfiber til et ideelt valg til opnåelse af strukturel letvægt og høj ydeevne. Før vævning samles tusinder af individuelle filamenter i bundter, der danner det, der almindeligt er kendt som Carbon Fiber Tow , der fungerer som den grundlæggende enhed til efterfølgende vævningsprocesser.

2.2 Vævestruktur:

Vævningsprocessen er afgørende for at give specifikke strukturer og egenskaber til kulfiberstoffer. Det involverer at arrangere carbonfiber -tows i specifikke varp- og skudvævende mønstre og derved danne et stof med retningsbestemmelse og integritet.

2.2.1 Vævningsprincip:

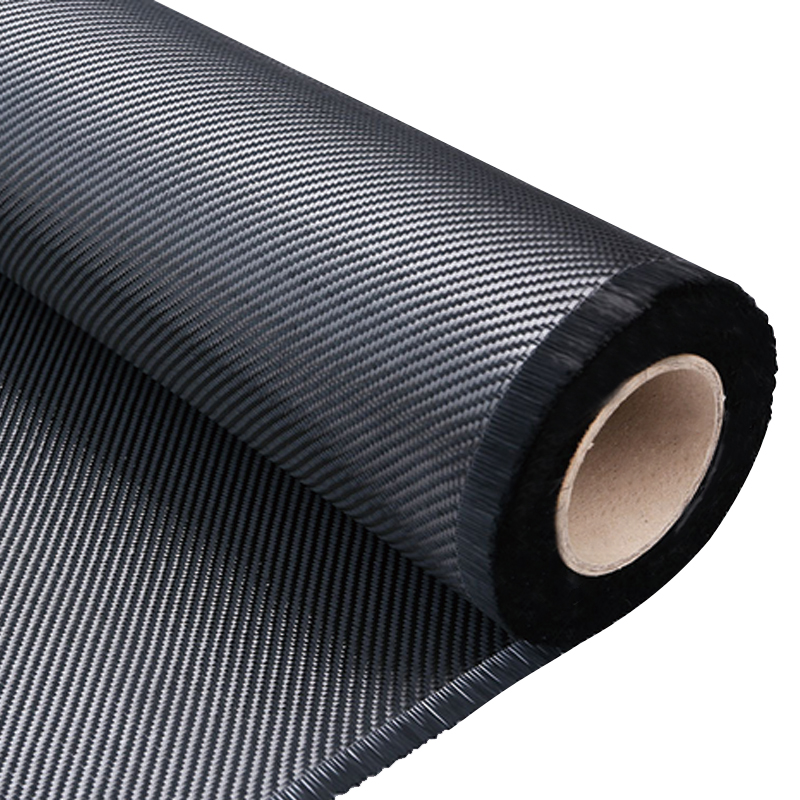

Vævning er i det væsentlige processen med Warp -garn (langsgående fiber -tow) og skudgarn (tværgående fiber -tows) sammenflettende i henhold til et forudbestemt mønster. Denne sammenvævning sikrer ikke kun løse fiber -trækker sammen, men endnu vigtigere bestemmer stoffets mekaniske responsegenskaber, gardbarhed og de mekaniske egenskaber for det endelige sammensatte materiale. Forskellige typer væve, såsom traditionelle shuttle-væve, rapier-væve eller luftstrålevæve, kan opnå forskellige vævningseffektiviteter og stofbredder.

2.2.2 Almindelige vævetyper og deres strukturelle egenskaber:

- Almindelig vævning: Dette er den enkleste og mest almindelige vævningsmetode, hvor Warp- og skudgarn interlacerer over og under hinanden skiftevis. Almindelige vævestoffer har en stram struktur, høj stabilitet og er resistente over for deformation, men er relativt stive med moderat gardbarhed. De bruges ofte i applikationer, der kræver ensartet stressfordeling og god dimensionel stabilitet.

- Twill Weave: Twill Weave -stoffer er kendetegnet ved diagonale linjer dannet af sammenflettende punkter, hvor et varp- eller skudgarn flyder over eller under flere garn. Denne struktur giver stoffet bedre gardbarhed og blødhed, hvilket gør det lettere at overholde komplekse buede overflader, mens den opretholder god styrke.

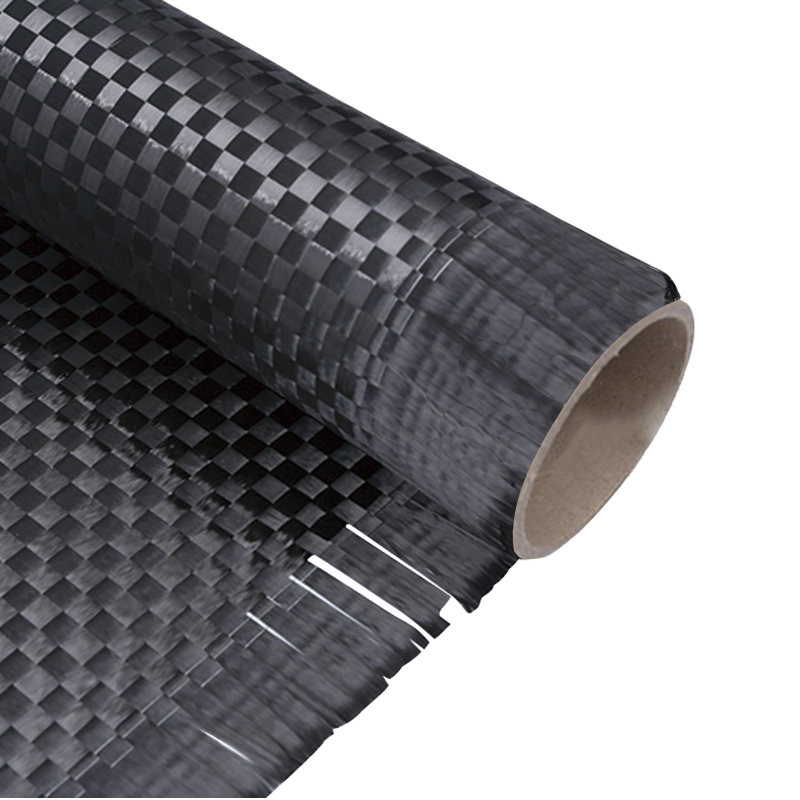

- Satin vævning: Satinvævet stoffer har de færrest sammenflettede punkter, med varp eller skudgarn, der flyder i længere afstande på overfladen. Dette resulterer i en meget glat, æstetisk behagelig overflade med fremragende gardbarhed og blødhed, hvilket gør den ideel til at danne komplekse former. På grund af færre sammenflettede punkter kan dens forskydningsstyrke imidlertid være lidt lavere end almindelige og twill væver.

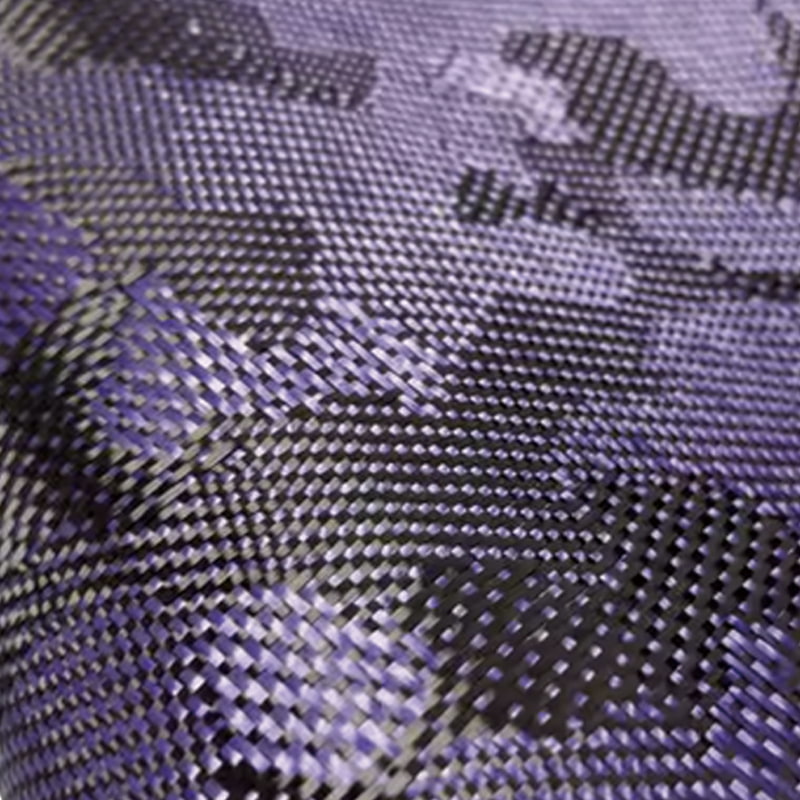

- Multiaxiale stoffer: Dette er en mere kompleks vævningsstruktur, der ud over 0 ° og 90 ° fibre kan omfatte fiberlag ved ± 45 ° eller andre vinkler, sikret ved syning. Multiaxiale stoffer tillader præcis kontrol over fiberorientering, hvilket muliggør anisotropisk tilpasning til at optimere mekaniske egenskaber i specifikke retninger og er vidt brugt i store strukturelle komponenter.

- 3d vævning: En avanceret teknologi, der muliggør direkte vævning af præformer med komplekse tredimensionelle former. Dette forbedrer signifikant integritet og delamineringsmodstand af sammensatte materialer, især egnet til strukturer, der kræver høj styrke og sejhed.

2.3 Indflydelse af stofparametre på ydeevne:

- Fiberdensitet (Warp og Weft -densitet): Antallet af garn pr. Enhedslængde i varp- og skudvejledningen påvirker direkte stoffets tæthed, vægt og mekaniske egenskaber.

- Garnantal (lineær densitet): Tykkelsen af de individuelle fiberudvikling påvirker stoffets samlede tykkelse, stivhed og harpiksabsorptionskapacitet.

- Weave Angle and Layup Direction: For sammensatte laminater er orienteringen af hvert stoflag i forhold til den vigtigste belastningsretning kritisk til bestemmelse af komponentens samlede mekaniske respons.

III. Fremstillingsproces og kvalitetskontrol

Transformationen af vævet kulstofstof fra råvarer til et færdigt produkt er afhængig af præcise fremstillingsprocesser og streng kvalitetskontrol. Disse faser sikrer, at stoffet opfylder kravene til høje ydeevne applikationer.

3.1 Fremstillingsproces:

Produktionen af vævet kulstofstof er en flertrinsproces, hvor hvert trin er kritisk for det endelige produkts ydeevne:

- Forberedelse og ikke -trukket af kulfibertake: Fremstillingsprocessen begynder med forberedelse af kulfiber -tows. Disse sluk kan muligvis ikke trues inden vævning for at sikre, at fibrene spreder sig jævnt under vævningsprocessen, hvilket forhindrer sammenfiltring eller brud og derved garanterer stoffets ensartethed og integritet.

- Vævning af udstyr og teknologi: Carbon fiber tows indføres i specialiseret vævningsudstyr.

- Traditionelle væve (f.eks. Shuttle væver, rapier væve) kan producere to-dimensionel slette, twill, satin og andre væver.

- Multiaxial væve kan producere stoffer, der indeholder fiberlag i flere retninger (f.eks. 0 °, 90 °, ± 45 °), forbundet med syning. Dette forbedrer fiberudnyttelseseffektiviteten markant og de mekaniske egenskaber af det sammensatte materiale.

- 3d væve er mere avancerede teknologier, der direkte kan væve præformer med komplekse tredimensionelle former, hvilket markant forbedrer den samlede integritet og delamineringsmodstand af sammensatte materialer, især egnet til strukturer, der kræver høj styrke og sejhed.

- Processer efter behandling: Vævede kulstofstoffer i deres tør tilstand kan gennemgå en række efterbehandlinger for yderligere at optimere deres ydeevne og stabilitet. For eksempel, Varmeindstilling kan eliminere interne spændinger genereret under vævning, stabilisere stoffets dimensioner og form; Overfladebehandling kan forbedre grænsefladebindingen mellem fibre og den efterfølgende harpiks, hvilket forbedrer den samlede styrke af det sammensatte materiale.

3.2 Forpreg Forberedelse:

I mange højtydende sammensatte applikationer bruges vævet kulstofstof ofte ikke direkte som "tørt stof", men behandles til Prepregs . Prepregs er semi-hængende lagner af kulfiberstoffær, der er forudindført med et specifikt harpikssystem, hvilket i høj grad forenkler den efterfølgende sammensatte materialestøbningsproces:

- Harpikssystemer: En bred vifte af harpikssystemer bruges i prepregs. Epoxyharpiks er de mest almindelige på grund af dets fremragende mekaniske egenskaber, bindingsstyrke og kemisk modstand. Derudover Polyesterharpikser , Phenoliske harpikser og Termoplastiske harpikser bruges, hver med unikke egenskaber, der er egnede til forskellige applikationsmiljøer og hærdningsprocesser.

- Typer og applikationer af prepregs: Prepregs klassificeres i forskellige typer baseret på harpikshærdningstemperatur, viskositet, opbevaringsbetingelser og andre egenskaber. Deres fordele inkluderer præcis kontrol over forholdet mellem fiber-til-resin, reduceret harpiksaffald og flygtige emissioner under støbning og mere ensartet slutproduktydelse. Prepregs bruges ofte til fremstilling af sammensatte strukturelle komponenter til luftfart, højtydende bilindustrien og sportsudstyrsindustrier.

3.3 Kvalitetskontrol og testning:

For at sikre pålideligheden og konsistensen af vævet kulstofstof og dets kompositter udføres streng kvalitetskontrol og testning gennem hele produktionsprocessen:

- Råmaterialeinspektion: Før produktionen begynder, skal alle råvarer gennemgå en streng inspektion. Dette inkluderer test af ydelsen af kulstoffibre (f.eks. Trækstyrke, modul, lineær densitet, størrelsesindhold) og kemisk analyse af harpikskomponenter (f.eks. Viskositet, hærdningsegenskaber, holdbarhed) for at sikre, at de opfylder designkravene.

- Vævningsprocesovervågning: Under vævningsprocessen er nøgleparametre såsom Spændingskontrol , fiberdensitet (Warp og Weft densitet) og Stofstykkelse Ensartethed skal overvåges i realtid. Enhver afvigelse kan føre til ustabilitet i den endelige stofs ydeevne. Moderne væve er typisk udstyret med sensorer og automatiserede kontrolsystemer for at sikre præcisionen af produktionsprocessen.

- Færdig produkttest: Det sidste vævede kulstofstof eller prepreg gennemgår omfattende ydelsestest.

- Mekaniske ydelsestest Medtag trækstyrke, bøjningsstyrke, interlaminar forskydningsstyrke osv. For at evaluere stoffets opførsel under forskellige stressforhold.

- Ikke -destruktiv test (NDT) Teknikker, såsom ultralydstest, røntgeninspektion eller infrarød termografi, bruges til at kontrollere for interne defekter i stoffet (f.eks. Voids, delaminering, fiberbrud) uden at forårsage skade på materialet. Disse testmetoder er afgørende for at sikre produktkvalitet og pålidelighed.

Iv. Præstationsfordele ved Vævet kulstofstof

Vævet kulstofstof skiller sig ud i adskillige ingeniørfelter på grund af dets række fremragende ydelsesfordele. Disse fordele gør det til et ideelt valg til at opnå lette, højtydende strukturelle design.

4.1 Fremragende mekaniske egenskaber:

Et af de mest fremtrædende træk ved vævet kulstofstof er dets uovertrufne mekaniske ydelse, som gør det muligt for det at udføre usædvanligt godt under forskellige komplekse belastninger:

- Høj specifik styrke og høj specifik modul (let og stivhed): Carbonfibre har selv ekstremt høj styrke og modul. Når de er vævet i stof og kombineret med harpiks, danner de sammensatte materialer med specifik styrke (styrke/densitet) og specifik modul (modul/densitet), der langt overstiger traditionelle metalmaterialer. Dette betyder, at for at opnå den samme styrke eller stivhed, kan vægten af carbonfiberkompositter reduceres markant, hvilket er afgørende for industrier som rumfarts-, bil- og sportsudstyr, der har strenge letvægtskrav.

- Fremragende træthedsmodstand: I modsætning til metalmaterialer, der er tilbøjelige til trætheds revner under gentagne belastninger, udviser carbonfiberkompositter enestående træthedsmodstand. Fiberresin-grænsefladen inden i dem kan effektivt hindre forplantningen af mikro-cracks, hvilket giver dem mulighed for at opretholde høj styrke og integritet under langvarig cyklisk belastning og derved udvide produktets levetid.

- God påvirkning af sejhed og skaderetolerance: Selvom carbonfiber i sig selv er et sprødt materiale, kan dens påvirkningssejhed forbedres markant gennem vævningsstrukturer og sammensat med harpiks. Den vævede struktur kan sprede påvirkningen af energi over et bredere område og absorbere energi gennem fiberbrud og matrixplastdeformation. Selv efter lokaliserede skader kan vævede carbonfiberkompositter typisk bevare en bestemt bærende kapacitet, dvs. have god skaderetolerance, hvilket øger strukturel sikkerhedsredundans.

- Kontrollerbar anisotropi: En unik fordel ved vævet kulstofstof er designbarheden af dets anisotrope egenskaber. Ved at justere vævetypen (f.eks. Almindelig, twill, multiaxial) og layup -retning, kan ingeniører præcist orientere fibre langs de primære belastningsretninger og opnå ekstremt høj styrke og stivhed i specifikke retninger, samtidig med at de er nødvendige fleksibilitet i andre retninger, for at imødekomme specifikke krav til retningsbestemt ydeevne i en struktur.

4.2 Fysiske og kemiske egenskaber:

Ud over fremragende mekaniske egenskaber besidder vævet kulstofstof også en række overlegne fysiske og kemiske egenskaber:

- Lav termisk ekspansionskoefficient og dimensionel stabilitet: Carbonfibre har ekstremt lave eller endda negative termiske ekspansionskoefficienter, hvilket betyder, at deres dimensioner ændrer sig meget lidt med temperaturvariationer. Dette gør det muligt for carbonfiberkompositter at opretholde fremragende dimensionel stabilitet over en lang række temperaturer, hvilket er afgørende for applikationer med høj præcision, såsom præcisionsinstrumenter og satellitstrukturer.

- Korrosionsmodstand og kemisk inertitet: Carbonfibre udviser selv fremragende kemisk inertitet og reagerer ikke let med syrer, baser, salte og andre kemiske stoffer. Når de kombineres med korrosionsbestandige harpiksmatrixer, kan vævede carbonfiberkompositmaterialer modstå korrosion fra forskellige medier, hvilket får dem til at fungere usædvanligt godt under barske forhold som marine miljøer og kemisk udstyr.

- Elektrisk ledningsevne og elektromagnetiske afskærmningsegenskaber: Carbonfibre er elektrisk ledende, hvilket gør det muligt for vævede kulstoffiberstoffer at have elektrisk ledningsevne eller elektromagnetiske afskærmningsfunktioner i visse anvendelser. For eksempel kan de bruges til at fremstille antistatiske materialer, elektromagnetiske afskærmningsdæksler eller som ledende veje inden for sammensatte materialer.

4.3 Formnings- og behandlingsegenskaber:

Vævet kulstofstof demonstrerer også unikke fordele med hensyn til dannelse og behandling:

- God gardbarhed og evne til at danne komplekse buede overflader: Visse vævetyper (f.eks. Twill og satin) har god gardbarhed, hvilket betyder, at stoffet let kan bøjes og overholde komplekse buede former. Dette gør vævet kulstofstof, der er meget velegnet til fremstilling af komponenter med indviklede geometrier, såsom flyvinger og bilpaneler, der forenkler formdesign og støbningsprocessen.

- Let af sammensætning med andre materialer: Vævet kulstofstof kan forstærkes med forskellige harpikser (f.eks. Epoxyharpikser, polyesterharpikser, termoplastiske harpikser) og andre forstærkende materialer (f.eks. Glasfibre, aramidfibre) til dannelse af hybridkompositmaterialer med mere mangfoldige og optimerede egenskaber. Denne fleksibilitet giver materialedesignere mulighed for at tilpasse sammensatte strukturer med specifikke egenskabskombinationer i henhold til specifikke applikationskrav.

V. Nøgleapplikationsområder og fremtidige tendenser

Vævet kulstofstof, med sin uovertrufne kombination af egenskaber, er blevet et kernemateriale, der driver fremskridt i adskillige højteknologiske industrier. Dets applikationsomfang fortsætter med at udvide sig og fremmer konstant nye teknologiske innovationer og markedsmuligheder.

- 5.1 Aerospace Engineering: Dette er det tidligste og mest betydningsfulde påføringsområde for carbonfiberkompositter. Vævet kulstofstof er vidt brugt til fremstilling af flydoselskaber, vinger, halesektioner, motor naceller, satellitstrukturer og raketmotorkomponenter. Dens ekstreme letvægtsevne reducerer brændstofforbruget markant og øger flyets nyttelastkapacitet og ydeevne; Mens dens høje styrke og stivhed sikrer strukturel sikkerhed og pålidelighed.

- 5.2 Automotive Manufacturing: Med stigende globale krav om energieffektivitet, reduktion af emission og elektrisk køretøjsinterval er bilens letvægtning blevet et industrifokus. Vævet kulstofstof påføres i fremstillingen af højtydende personbiler, chassis, strukturelle komponenter og racerbildele. Det reducerer ikke kun væsentligt køretøjets vægt, forbedring af brændstoføkonomi eller EV -rækkevidde, men forbedrer også kropsstivhed, forbedrer håndtering og nedbrudssikkerhed.

- 5.3 Sportsudstyr: I sektoren for sportsvarer er vævet kulstofstof blevet synonymt med produkter med høj ydeevne. Fra lette og stærke cykelrammer, golfklubber, tennisracket, badmintonracket, til racingbåde, ski og droner, har anvendelsen af kulfiber i høj grad forbedret produktpræstation, holdbarhed og brugeroplevelse.

- 5.4 Energisektor: Med udviklingen af vedvarende energi spiller vævet kulstofstof en afgørende rolle i vindkraftproduktionen. Store vindmølleblade kræver ekstremt høj styrke, stivhed og træthedsmodstand for at modstå langvarige vindbelastninger, hvilket gør carbonfiberkompositter til et ideelt valg til fremstilling af disse kæmpe klinger. Derudover bruges det til fremstilling af letvægts-brintpladetanke med høj tryk og andre energilagringsenheder.

- 5.5 Konstruktion og infrastruktur: Vævet kulstofstof viser også et stort potentiale i civilingeniør. Det kan bruges til styrkelse og reparation af strukturer såsom broer, tunneler og bygninger, hvilket forbedrer deres bærende kapacitet og seismiske ydelse. Nye sammensatte materialebygningsstrukturer undersøges også for at opnå lettere og stærkere konstruktioner.

- 5.6 Medicinsk udstyr: På det medicinske område foretrækkes carbonfiberkompositter for deres røntgenstråling gennemsigtighed, biokompatibilitet og lette højstyrke egenskaber. De bruges til fremstilling af protetik, ortotik, røntgenundersøgelsestabeller og kirurgiske instrumenter.

Jiangyin Dongli New Materials Technology Co., Ltd. spiller en betydelig rolle i disse centrale applikationsområder. Virksomheden fokuserer på den omfattende udvikling og fremstilling af højtydende fiberkompositmaterialer. Operation fra et industrielt kompleks med 32.000 kvadratmeter med præcisionsstyrede produktionsmiljøer, herunder klimaregulerede workshops og 100.000 rensningszoner, sikrer det, at dens produkter kan imødekomme de strenge krav til materialekvalitet og ydeevne i tekniske sektorer såsom rumfartsteknik, bilproduktion og udvikling af sportsudstyr. Som en one-stop-fabrik med fuld processtyring integrerer Jiangyin Dongli New Materials Technology Co., Ltd. Material Innovation med ingeniørekspertise. Dens kapaciteter inkluderer F & U og produktion af højtydende fiberstoffer gennem vævnings- og forpreg-processer samt sammensatte produkter, der anvender autoklav, RTM (harpiksoverførselsstøbning), RMCP, PCM, WCM og sprøjteknologier. Dette indikerer, at virksomheden ikke kun leverer basale vævede carbonfiberstoffer, men kan også yderligere behandle dem til komplekse kompositkomponenter, der direkte betjener de førnævnte avancerede applikationer.

5.7 Nye applikationer og tendenser:

Den fremtidige udvikling af vævet kulstofstof er dynamisk med flere centrale tendenser:

- Smart kompositter: Fremtidige kulfiberstoffer vil være mere end bare strukturelle materialer. Forskning er fokuseret på at integrere dem med sensorer, aktuatorer eller ledende veje til at udvikle smarte kompositter, der er i stand til at sansere miljøændringer, selvhelbredelse eller besidde opvarmningsfunktioner.

- Anvendelser i 3D -udskrivning og additivfremstilling: Carbon fiber-forstærket 3D-udskrivningsteknologi dukker op, hvilket muliggør fremstilling af komponenter med komplekse geometrier og fremragende mekaniske egenskaber, hvilket åbner nye muligheder for hurtig prototype og tilpasset produktion. Vævet kulstofstof kan også tjene som et forstærkende skelet sammen med additive fremstillingsteknologier.

- Bæredygtighed: Med stigende miljøbevidsthed bliver genanvendelse af kulfiber og genbrugsteknologier et varmt forskningsemne. Udvikling af omkostningseffektive genanvendelsesmetoder for kulfiber og produktion af carbonfibre fra biobaserede forløbere er afgørende retninger for den bæredygtige udvikling af carbonfiberkompositter.

Vi. Udfordringer og udsigter

På trods af sine mange fordele står udviklingen af vævet kulstofstof stadig over for flere udfordringer, såsom høje omkostninger, komplekse fremstillingsprocesser og vanskeligheder ved genanvendelse. Med den kontinuerlige vækst i den globale efterspørgsel efter lette, højtydende materialer og løbende fremskridt inden for fremstillingsteknologier (f.eks. Automatiske produktionslinjer, mere effektive RTM/AFP-teknologier), overvindes disse udfordringer gradvist.

I fremtiden vil vævet kulstofstof fortsat uddybe dets anvendelser inden for eksisterende felter og spille en stadig mere kritisk rolle i flere nye områder såsom energi, marineteknik og jernbanetransit. Kontinuerlig teknologisk innovation, især fremme af smarte fremstilling, funktionaliserede materialer og bæredygtige udviklingsstrategier, vil yderligere udvide sine anvendelsesgrænser, hvilket gør det muligt for det at spille en stadig mere markant rolle i at drive menneskeligt samfund mod en mere effektiv og bæredygtig fremtid.