Køretøjets forreste vægt reduceres, brændstoføkonomi og accelerationsydelse forbedres, og udseendet forbedres også. Letvægt betyder også, at køretøjets håndt...

Velkommen til hjemmesiden Jiangyin Dongli New Materials Technology Co., Ltd.

Velkommen til hjemmesiden Jiangyin Dongli New Materials Technology Co., Ltd.

I bilindustrien er carbonfiber specielle formede dele vidt brugt i kropspaneler, chassis strukturelle dele, indvendige dele og andre dele. Ved at reducere vægten af køretøjets krop kan det ikke kun forbedre brændstoføkonomien, men også forbedre køretøjets håndteringsydelse og sikkerhed. Tesla Model S og andre avancerede elektriske køretøjer bruger en stor mængde kulfiberkompositmaterialer.

Køretøjets forreste vægt reduceres, brændstoføkonomi og accelerationsydelse forbedres, og udseendet forbedres også. Letvægt betyder også, at køretøjets håndt...

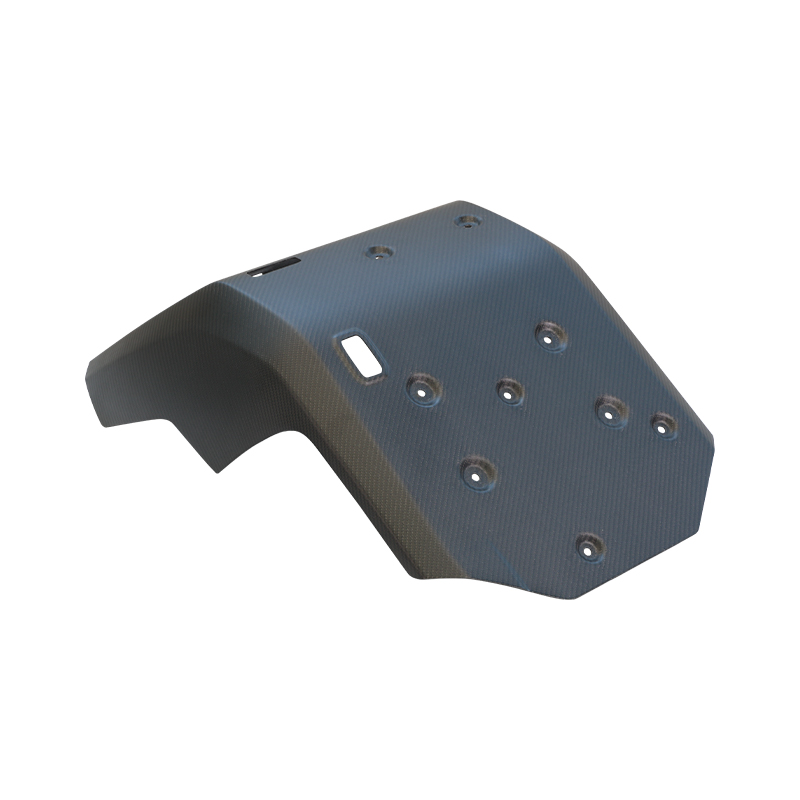

De tilbyder enestående styrke og modstandsdygtighed, mens de forbliver ultra-lys (250 g), hvilket forbedrer motorcykelens håndtering og brændstofeffektivitet...

Carbon Fiber Zeekr 001 Upper Spoiler er en højtydende carbonfiber øvre spoiler designet til ZEEKR 001. Det er lavet af let og højstyrke kulfibermateria...

Carbon Fiber Automotive Interior Parts er højtydende, lette komponenter, der bruges til at forbedre æstetikken og funktionaliteten af køretøjets interi...

I det udviklende landskab inden for konstruktionsteknik har kravet om materialer, der kombinerer ekstrem stivhed med høj energi...

Læs mereInden for højtydende kompositter er synergien mellem armeringen og matrixen grundlaget for strukturel integritet. Ved brug af e...

Læs mereInden for det præcisionsdrevne område inden for rumfartsfremstilling dikteres ydeevnen af kompositstrukturer grundlæggende af f...

Læs mereI det udviklende landskab af avancerede kompositter, carbon aramid stof står som en sofistikeret hybridløsning, d...

Læs mere I den komplekse struktur i bilindustrien er specielle formede carbonfiberdele som præcisionsgear, bredt og dybt indlejret i flere nøglekomponenter, der spiller en uerstigelig rolle.

(I) Kropsbelægninger

Som den direkte præsentationsdel af bilens udseende påvirker valget af materiale til kroppen ikke kun køretøjets samlede vægt, men har også en dybtgående indflydelse på udseendet struktur og aerodynamisk ydeevne. De carbonfiberkropsbelægninger produceret af Dongli Nye materialer giver fuldt ud for fordelene ved kulfibermaterialer, hvilket i høj grad reducerer vægten, mens køretøjets udseende forbedres. Dens unikke fremstillingsproces giver kroppens belægninger fremragende overfladet fladhed og glans og tilføjer en følelse af teknologi og modernitet til køretøjets udseende. Og ved at optimere det aerodynamiske design reduceres trækkoefficienten effektivt, hvilket forbedrer køretøjets krydstogtsområde og drivende stabilitet.

(Ii) Chassis strukturelle dele

Chassis -strukturelle dele er "skelettet" af bilen, og deres stivhed og stabilitet bestemmer direkte køretøjets håndteringsydelse. De specialformede chassis-strukturelle dele af kulfiberen, der er udviklet og fremstillet af dongli nye materialer, forbedrer chassisets samlede stivhed markant og reducerer køretøjets vibration og deformation under kørsel. Dette bringer ikke kun en glattere og mere præcis køreoplevelse til føreren, men forbedrer også køretøjets sikkerhed under højhastighedskørsel og komplekse vejforhold.

(Iii) indvendige dele

Inden for Automotive Interiors skaber carbonfiberprodukter en unik atmosfære for det indre rum. På den ene side hjælper de lette egenskaber ved kulfiber til at reducere bilkroppen yderligere og forbedre køretøjets samlede ydelse; På den anden side kan dens unikke struktur og tekstur tilføje en følelse af teknologi og luksus til det indre af bilen. Anvendelsen af carbonfiberprodukter i indvendige dele såsom midtkonsollen og sæder forbedrer ikke kun interiørkvaliteten, men bringer også en mere behagelig og personlig køreoplevelse til passagerer.

I den komplekse proceskæde af specielle formede dele i carbonfiber-bilindustrien er præcis kontrol af retningen og ordenen af pløjningen af kulfiberforpreg uden tvivl det mest kritiske led, ligesom hjertet i den menneskelige krop, der spiller en afgørende rolle. Som et materiale lavet af carbonfiberstof eller fiber ensrettet arrangement og harpiksimprægnering og hærdning, er den plydende metode til carbonfiberforpreg som mursten og stenstablingsmetoden i konstruktionen, der direkte bestemmer ydeevnen for de endelige specielle formede dele.

(I) Principbasis

Årsagen til, at kulfiber har høje styrkeegenskaber, ligger i dens unikke mikrostruktur. Hvert kulfiberfilament er som en højstyrke "armeringsjern" i den mikroskopiske verden med ekstremt høj aksial styrke. Når disse carbonfiberfilamenter er arrangeret i orden i en bestemt retning og tæt bundet sammen af harpiks, er det som at hælde utallige højstyrke "armeringsjern" i en helhed med beton, hvilket danner et sammensat materiale med specifikke mekaniske egenskaber. I den faktiske brug af specielle formede dele varierer typerne og størrelserne af spændinger, der bæres af forskellige dele, meget. Ved at tage bilkroppen som et eksempel kan nogle dele af bilkroppen, såsom dørkarmen, hovedsageligt blive udsat for trækspænding i daglig brug, fordi døren vil blive trukket, når den åbnes og lukkes; Mens tagdelen kan udsættes for at bøje stress i ekstreme tilfælde, såsom køretøjet, der ruller over. For at fremstille de specielle formede dele har den tilsvarende styrke og ydeevne i hver del for at klare forskellige spændinger, skal lagretning og sekvens af carbonfiber forpreg være nøjagtigt designet i henhold til den detaljerede stressfordeling.

(Ii) Faktisk driftsproces

Strukturanalyse og design

Før officielt indtastning af produktionsstadiet simuleres og analyseres brugsbetingelserne for de specielle formede dele først på en omfattende og detaljeret måde ved hjælp af avanceret computersoftware. Denne proces er som en "ægte kampøvelse" for de specielle formede dele i den virtuelle verden. Gennem simulering kan ingeniører klart og intuitivt forstå stressfordelingen af de specielle formede dele under forskellige komplekse stressforhold. Gennem CAE-simulering kan det ses nøjagtigt, hvilke dele af en speciel formet del af bilchassiset, der vil blive udsat for større forskydningsspænding, og hvilke dele der vil blive påvirket af trækspænding, når bremsen pludselig bremser. Baseret på disse simuleringsresultater kan ingeniører bestemme den fiberretning og antallet af lag, der kræves for hver del. For dele, der udsættes for stor trækspænding, ligesom at bygge en bro, der skal modstå enorme trækkræfter, kan det være nødvendigt at lægge fiberretningen på kulfiberforpregen i retning af trækkraften og med passende øge tykkelsen af laget for at forbedre delens trækstyrke. På denne måde er det mest passende prepreg-lagdelingsskema skræddersyet til hver speciel formet del for at sikre, at produktet opfylder strenge styrke- og ydelseskrav, mens den reducerer vægten så meget som muligt, hvilket forbedrer materialets udnyttelse og reducerer produktionsomkostningerne.

Lægningsoperation

Når det omhyggeligt designede lagdelingsskema er bestemt, går det ind i den faktiske lagdelingsoperationstrin. Dette trin kræver ekstremt høj nøjagtighed og kvalitetskontrol, ligesom udførelse af en delikat operation i den mikroskopiske verden. Arbejdstagere skal omhyggeligt lægge kulfiberforpreg -lag for lag på formen i streng overensstemmelse med designkravene. Under lægningsprocessen må retningen for hvert lag af forpreg være nøjagtig, afvigelsen kan ikke overstige den mindste, og pasningen mellem lagene skal være stram, og der må ikke være nogen bobler eller huller. Selv en lille boble kan være som en "tidsbombe" i bygningen, hvilket forårsager alvorlige kvalitetsproblemer i den efterfølgende brug af den specielle formede del. Under operationen vil erfarne arbejdstagere dygtigt bruge specielle værktøjer såsom ruller til omhyggeligt at komprimere hvert lag af prepreg, ligesom en massør omhyggeligt masserer hver muskel, for at fjerne luften mellem lagene, så forpregerne kan være fuldt bundet til at danne en stram helhed. Derudover har virksomheden også introduceret avanceret optisk detektionsudstyr, som er som et ivrig "øje" til at overvåge lægningsretningen og kvaliteten af forpregen i realtid under lægprocessen. Når ethvert problem er fundet, såsom retningen af et lag af prepreg er afviget, eller små bobler vises mellem lagene, kan detektionssystemet straks lyde en alarm, og arbejderne kan foretage justeringer i tide for at sikre, at lægningskvaliteten altid er på en høj standard.

Lagsekvens

Lægningssekvensen spiller også en vigtig rolle i hele prepreg -lægningsprocessen. Det er som rækkefølgen af noter i et smukt stykke musik. Forskellige arrangementer vil give helt forskellige effekter. Prepregs med forskellige egenskaber kan muligvis lægges i en bestemt rækkefølge for at opnå den bedste ydelseskombination. For eksempel, når man fremstiller nogle specielle formede dele med komplekse buede former, kan det være nødvendigt at lægge et lag prepreg med højere fleksibilitet først. Dette lag af prepreg er som en blød "pude", som bedre kan tilpasse sig den komplekse buede overfladeform af de specielle formede dele og lægge et godt fundament for det efterfølgende lægningsarbejde. Derefter lægges der en højere styrkeforpreg på den for at imødekomme styrkekravene i de specielle formede dele i denne del. Hvert produkt udviklet af virksomheden er blevet omhyggeligt designet og nøje testet. Fra det indledende design til det endelige produktstøbning er hvert link gentagne gange blevet undersøgt. På denne måde er det sikret, at lagsekvensen kan maksimere ydelsesfordelene ved kulfiberforpreg og opfylde de strenge krav i bilindustrien for høj ydeevne for specielle formede dele.

Hærdning og støbning

Når laget er afsluttet, følger hærdnings- og støbningsstadiet. Dette trin er det vigtigste trin til at omdanne den lagde kulfiberforpreg til en carbonfiber speciel formet del med en bestemt form og ydeevne, ligesom at omdanne et stykke blød ler til en hård keramik gennem fyring af høj temperatur. På dette trin skal flere nøgleparametre, såsom temperatur, tryk og tid, kontrolleres nøjagtigt. En let afvigelse i enhver parameter kan have en betydelig indflydelse på produktkvaliteten. Tag autoklavestøbningsprocessen som et eksempel. Dette er en proces, der i vid udstrækning anvendes til støbning af carbonfiberkompositmaterialer. Først skal du placere formen omhyggeligt med forpreg i autoklaven, og betjen den derefter i en vakuumtilstand i henhold til den forudindstillede specifikke opvarmning, isolering og kølekurver ved nøjagtigt at kontrollere temperaturen og trykket i autoklaven. Under opvarmningsprocessen skal temperaturen stige langsomt, så harpiksen i prepreg kan blødgøre og flyde jævnt og fuldt ud infiltrere carbonfiberfilamenterne; I isoleringsstadiet skal temperaturen og trykket holdes stabil for at give tilstrækkelig kemisk reaktion mellem harpiksen og carbonfiberen til at danne et stærkt binding; I kølefasen skal kølehastigheden også kontrolleres for at undgå defekter, såsom revner i produktet på grund af hurtige temperaturændringer. Gennem denne nøjagtige kontrol helbredes og dannes prepreg under et ensartet temperatur- og trykmiljø, og til sidst produceres en carbonfiber speciel formet del med høj overfladekvalitet og tæt intern struktur, der opfylder de næsten strenge krav i bilindustrien til produktkvalitet.

(I) Intern defektdetektion

For at sikre integriteten af den interne struktur af produktet bruger Dongli nye materialer ultralyddetekteringsteknologi til at detektere defekter inde i produktet. Ultralydsbølger er som et par "perspektivøjne", der kan trænge ind i genstande. Når ultralydsbølger forplantes inde i carbonfiber specielle formede dele, hvis de støder på defekter, såsom bobler og delaminering, ændres forplantningsstien og energien fra ultralydsbølger. Ved at registrere disse ændringer er det muligt nøjagtigt at finde ud af, om der er mangler inde i produktet og placeringen og størrelsen af defekterne. Denne detektionsteknologi kan gennemføre en omfattende inspektion af indersiden af produktet uden at ødelægge produktet og give en stærk garanti for produktkvalitet.

(Ii) Mekaniske egenskaber test

Ud over internal defektdetektion er test af mekaniske egenskaber såsom styrke og stivhed af specielle formede dele også en vigtig del af kvalitetsinspektion. Dongli nye materialer er udstyret med avancerede mekaniske egenskaber testudstyr, som kan simulere forskellige stressbetingelser, som specielle formede dele kan støde på under faktisk brug, og udfører mekaniske egenskaber test, såsom strækning, bøjning og komprimering på specielle dele. De data, der opnås gennem testen, sammenlignes med designkravene for at sikre, at produktets mekaniske egenskaber opfylder designstandarderne. Kun produkter, der er blevet testet strengt og opfylder ydelsesindikatorerne, får adgang til det næste produktionslink eller endelig leveres til kunderne.

Dongli New Materials Målet er at udvide sin globale indflydelse, forbedre sine forsknings- og udviklingskapaciteter og fortsætte med at levere banebrydende løsninger til globale partnere.

de kommende år vil Dongli fortsætte med at yde betydelige bidrag til branchen gennem utrættelig innovation og samarbejde. Vi er forpligtet til at udvikle banebrydende teknologier, der ikke kun forbedrer produkternes ydeevne, men også driver sociale fremskridt. I takt med at branchen udvikler sig, forbliver vi dedikerede til at skabe effektive og bæredygtige løsninger og stræber efter at være en betroet partner, der hjælper virksomheder med at nå deres fulde potentiale i et hurtigt skiftende globalt miljø.